İşletme basınçlı kap reaktörleri Yüksek sıcaklık ortamlarında, yüksek sıcaklıkların yarattığı zorlukların derinlemesine anlaşılmasını gerektirir. Bu tür aşırı koşullar altında reaktörün güvenliğini ve güvenilirliğini sağlamak için düşünceli tasarım, yüksek kaliteli malzemeler, gelişmiş güvenlik sistemleri ve düzenli bakım kombinasyonunu kullanmak önemlidir. Bu reaktörlerin operasyonel güvenliği sadece kazalardan kaçınmak için değil, aynı zamanda optimal kimyasal reaksiyon oranlarını, enerji verimliliğini ve genel süreç kararlılığını korumak için de çok önemlidir.

Yüksek sıcaklıklarda çalışma basıncı kap reaktörleri için en önemli hususlardan biri doğru malzemeleri seçmektir. Reaktörün yapısal bütünlüğü, bozulmadan yüksek sıcaklıkların uygulandığı gerilmelere dayanması gereken kullanılan malzemelere bağlıdır. Yüksek alaşımlı çelikler, titanyum alaşımları ve diğer sıcaklığa dayanıklı malzemeler, termal genleşme, korozyon ve sürünmeye karşı üstün dirençleri nedeniyle yaygın olarak kullanılır. Yüksek sıcaklıklarda stres altındaki malzemelerin kademeli olarak deformasyonunu ifade eder, zaman içinde yapısal zayıflıklara yol açabilir. Bu nedenle, yüksek sıcaklık koşullarına uzun süreli maruz kaldıktan sonra bile güçlerini ve bütünlüklerini koruyan malzemeleri seçmek önemlidir.

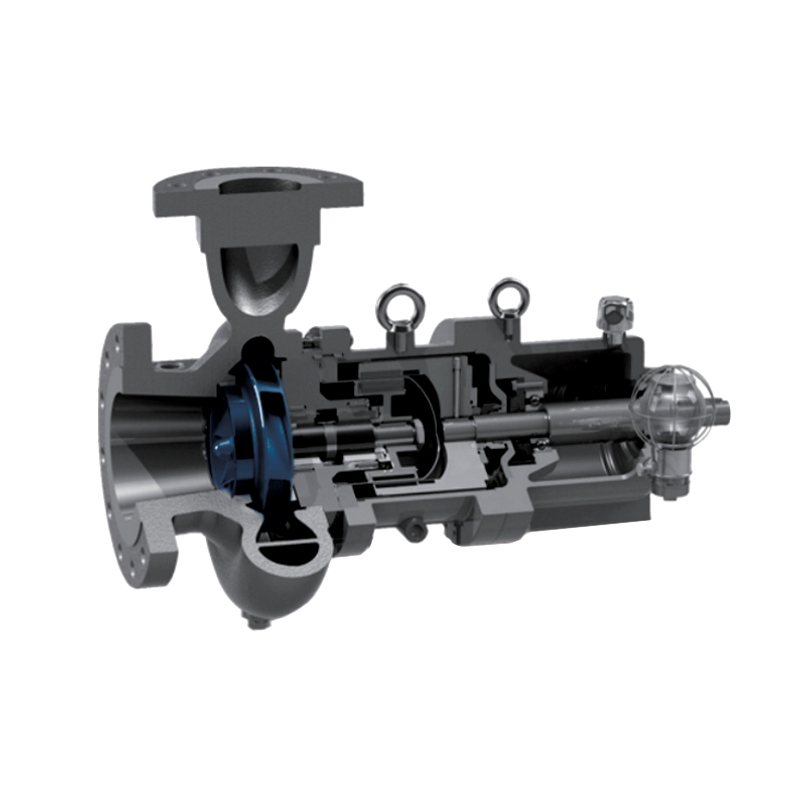

Uygun malzemelerin seçilmesinin yanı sıra, güvenli sınırlar içindeki basıncı korumak bir başka kritik yönüdür. Reaktör içindeki yüksek sıcaklıklar, düzgün yönetilmezse tehlikeli durumlara neden olabilecek basınç artan basınçlara yol açabilir. Tehlikeli seviyelere ulaşmadan önce herhangi bir fazla basıncın güvenli bir şekilde salınmasını sağlamak için basınç tahliye vanaları (PRV'ler) ve rüptür diskleri gibi basınç tahliye sistemleri kurulur. Bu sistemler, basınç eşikleri aşıldığında otomatik olarak etkinleştirmek için tasarlanmıştır, böylece aşırı basınçlandırmayı önler, bu da reaktör damarının kopmasına neden olabilir. Bu basınç tahliye sistemlerinin etkinliği, yüksek sıcaklık koşulları altında mümkün olan maksimum basıncı ele alabileceklerini doğrulamak için doğru boyutlandırma ve düzenli testlerine bağlıdır.

Yüksek sıcaklık ortamlarında, ısıyı etkili bir şekilde yönetmek de çok önemlidir. Bu, uygun yalıtım ve gelişmiş termal yönetim sistemlerinin kullanımı ile elde edilebilir. Reaktörün yalıtımını, çevredeki ortamdan ısı kaybını veya kazancını azaltır ve damar içindeki sabit çalışma sıcaklıklarının korunmasına yardımcı olur. Seramik elyaflar veya yüksek sıcaklık dirençli köpükler gibi termal yalıtım malzemeleri genellikle bu amaç için kullanılır. Bu malzemeler sadece ısı kaybını en aza indirmekle kalmaz, aynı zamanda damar duvarlarında termal gerilmeleri indükleyebilecek sıcaklık dalgalanmalarını önlemeye yardımcı olur, bu da zamanla çatlamaya veya diğer malzeme bozulmasına yol açabilir.

Sıcaklık ve basınç gibi kritik parametrelerin sürekli izlenmesi ve kontrolü güvenli reaktör çalışması için gereklidir. Termokupllar, basınç dönüştürücüler ve sıcaklık sensörleri dahil olmak üzere gelişmiş enstrümantasyon sistemleri, reaktörün iç ortamının gerçek zamanlı izlenmesini sağlar. Bu sensörler, operatörlerin operasyonel parametreleri gerektiği gibi ayarlamasına izin veren sürekli geri bildirim sağlar. Otomatik kontrol sistemleri, reaktörün her zaman güvenli sınırlar içinde çalışmasını sağlamak için bu cihazlarla entegre edilebilir, bu da aşırı ısınmayı veya aşırı basınçlandırmayı önlemek için otomatik ayarlamalar yapar. Herhangi bir anormallik veya düzensizlik durumunda, sistem operatörleri uyarabilir ve gerekirse acil durum kapatma prosedürlerini tetikleyebilir.

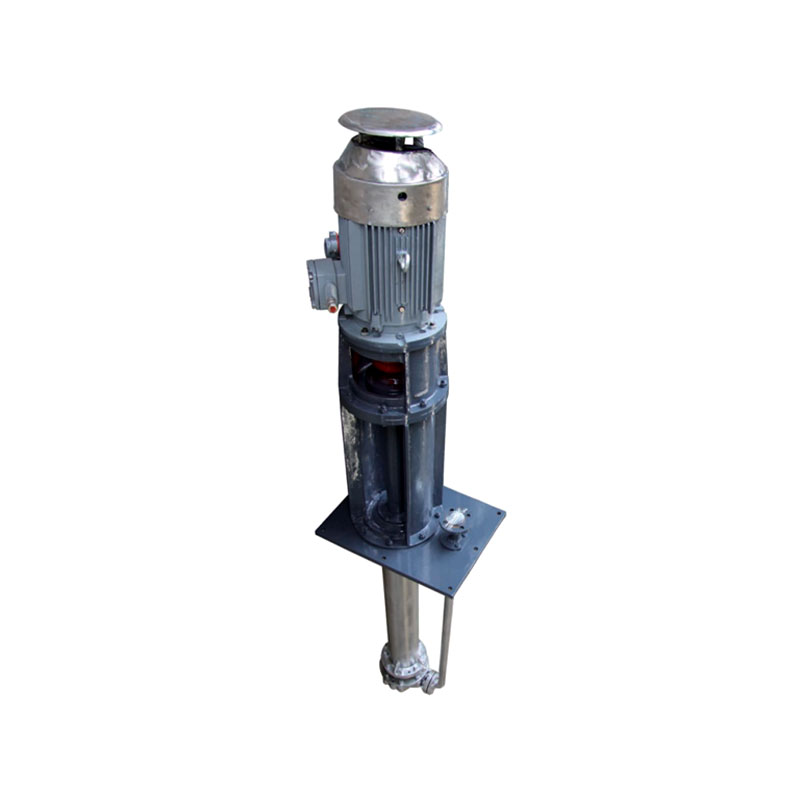

Aşırı ısınmayı önlemek için, birçok yüksek sıcaklık reaktörü de ısı değişim sistemleri veya soğutma mekanizmaları içerir. Bu sistemler, reaktör içindeki kimyasal reaksiyonlar sırasında üretilen ısıyı dağıtmak için tasarlanmıştır, bu da sıcaklığın istenen işlem için optimal aralıkta kalmasını sağlar. Isı eşanjörleri, aşırı ısıyı emmek ve taşımak için bir soğutma sıvısı veya gaz kullanır, bu da daha sonra harici soğutma sistemleri aracılığıyla dağıtılır. Bu soğutma sistemlerinde fazlalık çok önemlidir; Bir bileşen başarısız olsa bile çalışacak şekilde tasarlanmalı, sürekli sıcaklık kontrolü sağlayarak ve reaktörün tehlikeli sıcaklıklara ulaşmasını önleyerek.

Yüksek sıcaklık koşullarında basınçlı kap reaktörlerinin güvenli çalışmasını sağlamanın bir diğer önemli faktörü rutin bakım ve incelemedir. Yüksek sıcaklıklar, özellikle termal genleşmeye ve malzeme yorgunluğuna karşı savunmasız olan reaktör bileşenleri, özellikle contalar, contalar ve valflerde aşınma ve yırtılmayı hızlandırabilir. Düzenli denetimler, zamanında replasmanlara veya onarımlara izin veren bozulma veya hasar belirtilerinin tespit edilmesine yardımcı olur. Sık dikkat gerektiren anahtar alanlar arasında, reaktör damar duvarları, basınç tahliye vanaları ve ısı eşanjörleri gibi kritik bileşenlerde termal stres, korozyon ve yorgunluk belirtileri kontrol edilmesi sayılabilir.

.jpg)

TOP

TOP