Verimli çalışmasının sağlanması endüstriyel çamur pompaları madencilik, atık su arıtma ve kimyasal işleme gibi endüstrilerde üretkenliği optimize etmek ve maliyetli arıza sürelerini en aza indirmek için çok önemlidir. Bulamaç pompaları aşındırıcı ve korozif malzemeleri taşımak üzere tasarlanmıştır, bu da onları özellikle aşınmaya ve yıpranmaya karşı duyarlı hale getirir. Bu nedenle, bu pompaların bakımının ve optimizasyonunun nasıl yapılacağını anlamak, uzun vadeli performansın sağlanması açısından çok önemlidir.

1. Pompa ve Bileşenlerin Doğru Seçimi

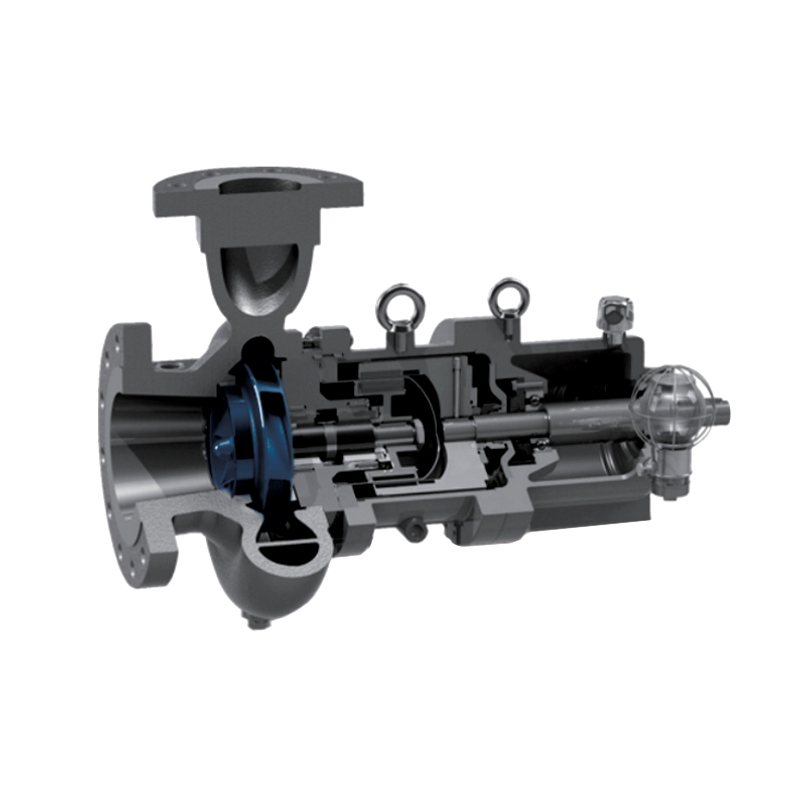

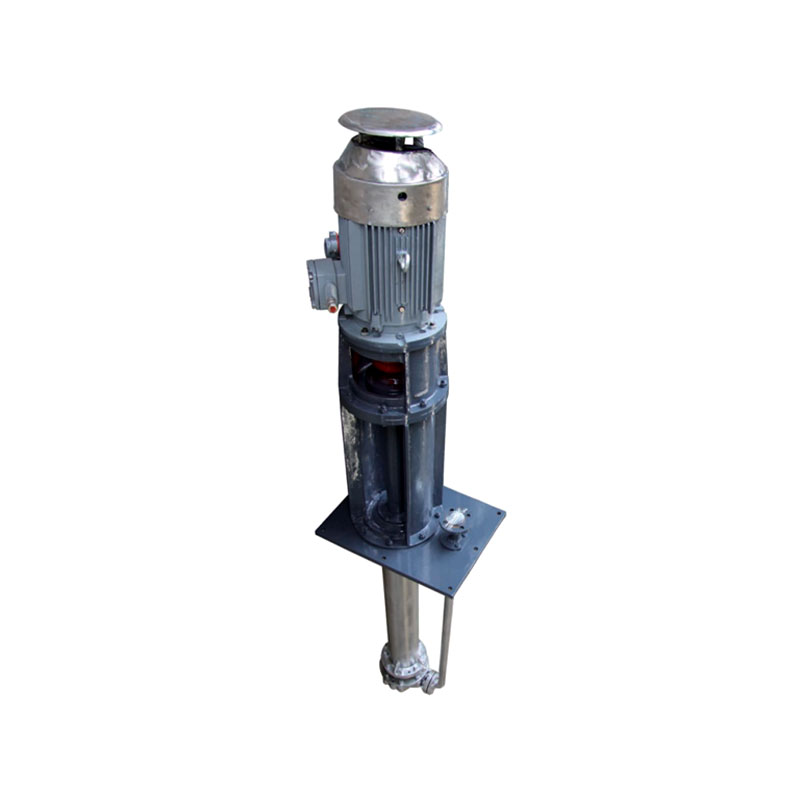

Endüstriyel bir çamur pompasının verimli çalışmasını sağlamanın ilk adımı, doğru pompa ve bileşenlerin seçilmesidir. Bulamaç pompaları, her biri farklı uygulamalara uygun, santrifüjlü ve pozitif deplasmanlı pompalar gibi çeşitli tasarımlara sahiptir. Santrifüjlü çamur pompaları, orta basınçlarda büyük miktarlarda bulamaçları idare edebilme yeteneklerinden dolayı yaygın olarak kullanılır. Bununla birlikte, yüksek viskoziteye sahip veya Newtonyen olmayan bulamaçların pompalanması gibi daha spesifik uygulamalar için pozitif deplasmanlı pompalar daha uygun olabilir.

Bir pompa seçerken bulamacın akış hızı, parçacık boyutu ve viskozitesi gibi faktörlerin dikkate alınması kritik öneme sahiptir. Örneğin, bulamacınız büyük veya aşındırıcı parçacıklar içeriyorsa, sertleştirilmiş pervaneler veya kauçuk kaplı mahfazalar gibi ağır hizmet bileşenlerine sahip bir pompaya ihtiyacınız olabilir. Özellikle sert kimyasallarla uğraşan endüstrilerde korozyonu veya kimyasal bozulmayı önlemek için malzeme uyumluluğu da önemlidir. Uygulamanızın özel gereksinimlerine uygun bir pompa seçerek pompa arızası riskini önemli ölçüde azaltabilir ve genel verimliliği artırabilirsiniz.

2. Optimum Pompa Çalışması

Pompa seçildikten sonra verimliliğini sağlamak için onu optimum parametrelerde çalıştırmak önemlidir. Bu, doğru akış hızının korunmasını, kavitasyonun önlenmesini ve önerilen basınç aralıklarında çalışmayı içerir. Pompa doğru akış hızında çalıştığında optimum performans gösterir ve enerji tüketimi verimli kalır. Pompanın tasarlanan akış hızının altında veya üzerinde çalıştırılması verimsizliğe, aşınmanın artmasına ve olası aşırı ısınmaya neden olabilir.

Kavitasyon Bulamaç pompası arızasının en yaygın nedenlerinden biridir. Bu olay, pompa içindeki basınç çamurun buhar basıncının altına düştüğünde meydana gelir ve buhar kabarcıklarının oluşmasına neden olur. Bu kabarcıklar çöktüğünde, pompanın iç bileşenlerine zarar verebilecek şok dalgaları üretirler, bu da performans sorunlarına ve maliyetli onarımlara yol açar. Kavitasyonu önlemek için pompanın yeterli emme yüksekliğine sahip olduğundan emin olun, pompayı kuru çalıştırmaktan kaçının ve giriş basıncının sabit olduğundan emin olun.

Optimum Pompa Çalışmasını Sağlayacak Temel Faktörler

| Faktör | Açıklama | Önerilen Eylem |

|---|---|---|

| Akış Hızı | Pompanın verimliliğini ve enerji tüketimini etkiler. | Pompanın maksimum akış hızının %70-80'inde çalıştırın. |

| Kavitasyon | Basınç çok düştüğünde meydana gelir ve pompaya zarar verir. | Doğru emme basıncını sağlayın ve düşük giriş basıncından kaçının. |

| Pompa Hızı | Aşınma ve yıpranmayı etkiler. | Hızı talebe göre ayarlamak için Değişken Frekanslı Sürücüleri (VFD'ler) kullanın. |

| Pompa Basıncı | Aşırı basınç enerji kullanımını ve aşınmayı artırabilir. | Gerilimi azaltmak için tasarım spesifikasyonlarına uyun. |

Bu faktörleri sürekli izleyerek ve pompanın optimum parametrelerde çalışmasını sağlayarak verimliliği artırabilir ve sistem üzerindeki gereksiz yükü azaltabilirsiniz.

3. Düzenli Bakım ve İzleme

Bulamaç pompalarının verimli bir şekilde çalışmasını sağlamak için rutin bakım şarttır. Düzenli denetimler, aşınma ve potansiyel sorunların ciddi hasara yol açmadan önce tespit edilmesine yardımcı olur. Kontrol edilecek ilk şeylerden biri pervane Tipik olarak aşındırıcı bulamaçlardan en çok etkilenen budur. Pompa verimliliğini önemli ölçüde azaltabileceğinden erozyon veya çatlama belirtileri arayın. Aynı şekilde, denetleme pompa gövdesi korozyon veya aşınma belirtileri açısından çok önemlidir. Herhangi bir bileşen önemli bir hasar gösterirse, daha fazla bozulma meydana gelmeden bunların değiştirilmesi uygun maliyetli bir stratejidir.

Pompa performansının izlenmesi, verimliliğin sağlanmasında bir başka kritik adımdır. Bu, aşağıdaki gibi araçların kullanılmasını içerir: akış metre , basınç göstergeleri ve titreşim sensörleri Pompanın sağlığını gerçek zamanlı olarak izlemek için. Basınç düşüşü veya aşırı titreşim gibi okumalardaki anormallikler derhal araştırılmalıdır. Durum izleme sistemlerinin uygulanması, aşınma, kavitasyon veya yanlış hizalamanın erken belirtilerinin tespit edilmesine yardımcı olabilir ve bunlar daha sonra büyük bir arızaya yol açmadan önce ele alınabilir.

4. Doğru Pompa Hizalaması

Pompa ile motoru arasındaki yanlış hizalama, verimliliğin azalmasının ve erken arızanın yaygın bir nedenidir. Pompa mili ile motor mili düzgün şekilde hizalanmadığında titreşime, aşırı ısınmaya ve yataklarda daha fazla aşınmaya neden olabilir. Yanlış hizalama, pompanın daha yüksek yükler altında çalışmasına da neden olabilir, bu da performansını düşürebilir ve verimsizliğe yol açabilir.

Doğru hizalamayı sağlamak için, hizalama aletlerini veya lazer hizalama sistemlerini kullanarak mil hizalamasını düzenli olarak kontrol edin. Doğru hizalamadan herhangi bir sapma, uzun vadeli hasarı önlemek için derhal düzeltilmelidir. Ayrıca, sistemin daha fazla zorlanmasını önlemek için pompa kaplininin iyi durumda olduğundan ve uygun şekilde sabitlendiğinden emin olun.

5. Uygun Keçe ve Rulman Bakımını Sağlayın

Bulamaç pompaları, işledikleri çamurun aşındırıcı ve çoğunlukla korozif doğasından dolayı conta ve yatak aşınmasına karşı özellikle hassastır. Sızdırmazlık sistemindeki bir arıza sızıntılara neden olabilir, bu da çamurun kirlenmesine, basınç kaybına ve potansiyel sistemin kapanmasına neden olabilir. Benzer şekilde, bakımı iyi yapılmayan rulmanlar zamanından önce arızalanabilir, bu da yanlış hizalamaya ve aşırı sürtünmeye neden olarak pompa verimliliğini azaltır.

Bu sorunları en aza indirmek için contaları aşınma veya hasar belirtileri açısından düzenli olarak inceleyin ve derhal değiştirin. Ayrıca sürtünmeyi azaltmak için yatakların uygun şekilde yağlveığından emin olun. Yüksek aşınmalı uygulamalarda şunu kullanmayı düşünün: mekanik contalar ve seramik rulmanlar daha iyi dayanıklılık için.

6. Pompa Sıcaklığını Yönetin

Aşırı ısınma, çamur pompalarının verimliliğini azaltabilecek başka bir faktördür. Aşırı yüksek sıcaklıklarda çalışan pompalar aşınmaya, korozyona ve enerji verimsizliğine daha yatkındır. Aşırı ısınmanın nedeni genellikle yetersiz yağlama, pompanın çamursuz çalıştırılması veya çok düşük akış hızında çalıştırılması olabilir.

Aşırı ısınmayı önlemek için pompanın çalışma sıcaklığını izleyin ve yeterli soğutma veya yağlamanın sağlandığından emin olun. Pompa sıcaklığı önerilen sınırları aşarsa, sıcaklığı güvenli seviyelere getirmek için çalışma parametrelerini ayarlayın, akışı artırın veya soğutma mekanizmalarını iyileştirin.

7. Aşınma ve Yıpranmanın Ele Alınması

Bulamacın aşındırıcı doğası göz önüne alındığında, aşınma ve yıpranma kaçınılmazdır. Ancak aşınmış bileşenlerin zamanında değiştirilmesi, pompanın ömrünün uzatılmasına yardımcı olabilir. pervane ve astar genellikle aşınmaya maruz kalan iki parçadır. Aşınma tespit edildiğinde bu bileşenlerin değiştirilmesi, pompanın performansını kaybetmeden verimli şekilde çalışmaya devam etmesini sağlayacaktır.

Ek olarak, kullanarak aşınmaya dayanıklı malzemeler Sert alaşımlar veya kauçuk kaplamalar gibi malzemeler yüksek aşınmalı uygulamalarda aşınma oranını önemli ölçüde azaltabilir. Bu malzemeler kritik bileşenleri hasardan koruyabilir ve zaman içinde pompa performansının korunmasına yardımcı olabilir.

SSS

S1: Endüstriyel çamur pompalarının bakımı ne sıklıkla yapılmalıdır?

Cevap1: Bakım sıklığı spesifik uygulamaya ve çamur özelliklerine bağlıdır. Ancak genel kural, her 3-6 ayda bir kapsamlı bir inceleme yapılması ve pervaneler ve contalar gibi yüksek aşınmaya sahip bileşenlerin daha sık kontrol edilmesidir.

S2: Bulamaç pompamı herhangi bir akış hızında çalıştırabilir miyim?

Cevap2: Hayır. Pompanın tasarım aralığı dışındaki akış hızlarında çalıştırmak verimsizliğe, aşırı aşınmaya ve hatta pompanın hasar görmesine neden olabilir. Pompanın maksimum debi kapasitesinin %70-80'i aralığında çalıştırılması tavsiye edilir.

S3: Bulamaç pompalarında kavitasyona ne sebep olur ve bunu nasıl önleyebilirim?

Cevap 3: Pompadaki basınç, çamurun buhar basıncının altına düştüğünde kavitasyon meydana gelir ve kabarcık oluşumuna yol açar. Kavitasyonu önlemek için pompanın yeterli emme basıncına sahip olduğundan emin olun, düşük giriş basınçlarından kaçının ve uygun akış hızlarını koruyun.

Referanslar

- Hollanda, P. (2019). Bulamaç Pompalama El Kitabı: Bulamaç Pompalarının Seçimi ve Çalıştırılmasına İlişkin Kılavuz . Elsevier.

- Smith, R. (2020). Endüstriyel Pompalar: İlkeler ve Uygulamalar . McGraw-Hill Eğitimi.

- Jones, M. ve Turner, J. (2018). “Bulamaç Pompalama: Aşınma ve Bakım.” Akışkan Mühendisliği Dergisi , 140(2), 021001.

.jpg)

TOP

TOP