1. Giriş

Basınçlı damar tankları belirli bir basınca dayanabilen ve gaz veya sıvı depolamak için kullanılan cihazlardır. Petrokimyasallar, doğal gaz, enerji üretimi, metalurji, ilaç ve gıda gibi endüstrilerde yaygın olarak kullanılmaktadır. Genellikle yüksek basınç, yüksek sıcaklık, yanıcı, patlayıcı veya toksik medyayı saklarlar. Bu nedenle, tasarımlarının rasyonalitesi, ekipmanın güvenlik ve hizmet ömrünü doğrudan belirler.

Tasarım aşaması sırasında kilit faktörleri göz ardı etmek veya ilgili güvenlik düzenlemelerine uymamak, operasyon sırasında sızıntı ve patlamalar gibi ciddi kazalara yol açarak önemli kayıplara ve ekonomik kayıplara neden olabilir. Bu nedenle, bilimsel tasarım ve güvenlik standartlarına sıkı sıkıya bağlı kalma, depolama tanklarının güvenilir çalışmasını sağlamak için ön koşullardır.

2. Anahtar Tasarım Faktörleri

Çalışma basıncı ve sıcaklık

Tasarım Basıncı: Tasarım, tankın yeterli güvenlik marjıyla dayanabileceği maksimum çalışma basıncına dayanmalıdır.

Tasarım Sıcaklığı: Sadece normal çalışma sıcaklığı dikkate alınmakla kalmaz, aynı zamanda başlatma, kapatma ve aşırı hava koşulları sırasında sıcaklık dalgalanmaları da dikkate alınmalıdır.

Örnek: Sıvılaştırılmış doğal gaz (LNG) depolama tankları aşırı düşük sıcaklıklarda (yaklaşık -162 ° C) çalışmalıdır. Bu nedenle, kırılgan kırıktan kaynaklanan kazaları önlemek için kriyojenik çelik veya kompozit malzemeler kullanılmalıdır. Depolama orta özellikleri

Yanıcı ve patlayıcılık: Propan ve bütan için gaz depolama tankları patlamaya dayanıklı cihazlar ve sıkı sızdırmazlık tasarımları gerektirir.

Koroziyet: Sülfürik asit ve hidroklorik asit gibi aşındırıcı sıvılar, genellikle paslanmaz çelik veya korozyona dirençli kaplamalar kullanılarak tank malzemelerine son derece yüksek talepler yerleştirir.

Toksisite: Amonyak ve klor gibi gazları saklarken, malzeme seçimine ek olarak, güvenlik önlemleri olarak ek çift duvarlı kabuklar veya acil sprey sistemleri gereklidir.

Malzeme seçimi

Karbon çeliği: Düşük maliyet, normal sıcaklık ve basınç veya düşük basınçlı depolama tankları için uygun, ancak kötü korozyon direncine sahiptir.

Paslanmaz çelik: Gıda, ilaç ve kimyasallar gibi endüstriler için uygun mükemmel korozyon ve sıcaklık direnci sunar, ancak daha pahalıdır.

Alaşımlı çelik: Enerji santrali kazan depolama tankları gibi yüksek sıcaklık ve yüksek basınçlı ortamlarda kullanılır.

Kompozit Malzemeler: Son yıllarda, hafif ve korozyona dayanıklı malzemeler gerektiren uygulamalarda giderek daha fazla kullanılmıştır.

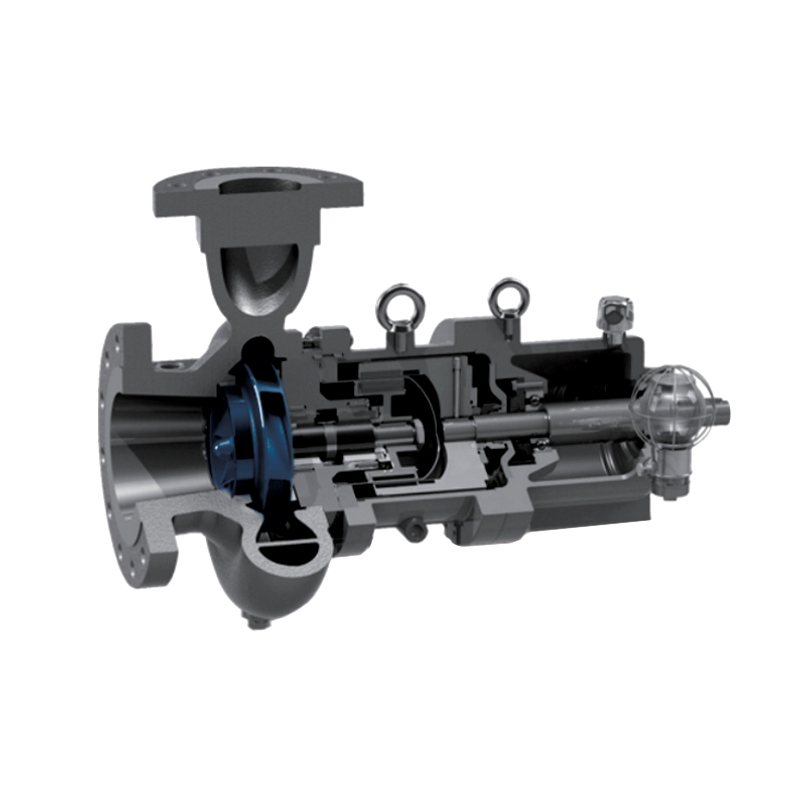

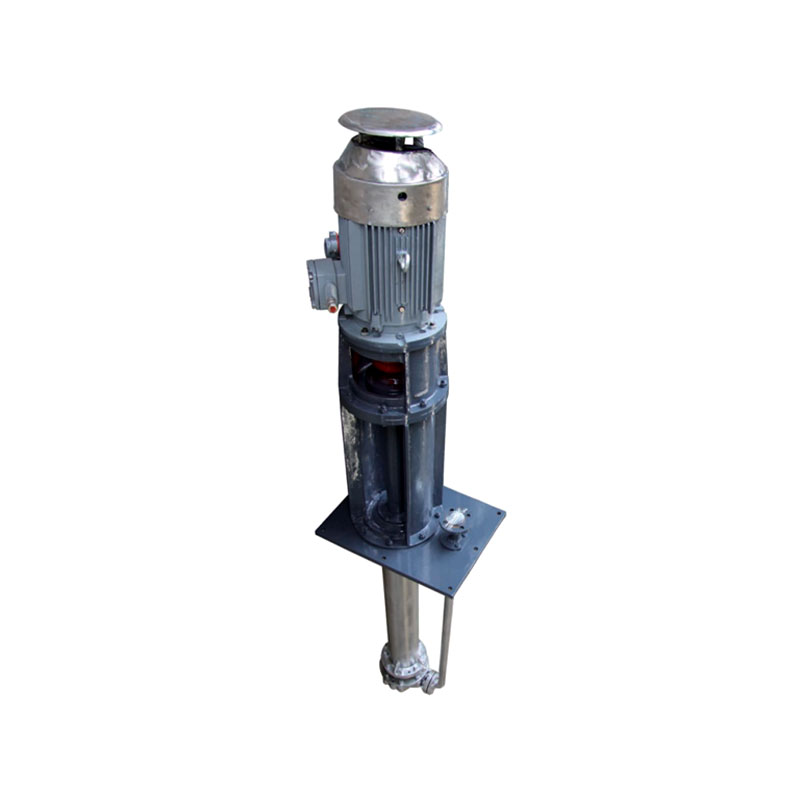

Yapısal tasarım

Yaygın yapılar dikey, yatay, küresel ve silindiri içerir. Küresel tanklar nispeten düzgün iç basınca dayanabilir ve yaygın olarak sıvılaştırılmış gazları depolamak için kullanılır. Kalınlık Tasarımı: Duvar kalınlığı hesaplama formüllerine (ASME ve GB150 tarafından sağlananlar gibi) dayanarak, malzeme atıklarından kaçınırken duvar kalınlığının basınca dayanabilmesini sağlayın.

Kaynak işlemi: Kaynak, katı kalite kontrolü ve tahribatsız test gerektiren en zayıf bağlantıdır.

İmalat ve işleme

Kaynak Kalite Kontrolü: Radyografik Test (RT), Ultrasonik Test (UT), Penetrant Testi (PT) ve Manyetik Parçacık Testi (MT) kaynak kalitesini sağlamak için kullanılır.

Isı işlemi: Kalın çelik plakalar, stresi hafifletmek ve kırılgan kırığı önlemek için kaynaktan sonra genel ısıl işlem gerektirir.

Süreçler oluşturma: Soğuk sarma ve sıcak presleme gibi işlemler için, çelik plakanın oluştuktan sonra çatlak veya aşırı kalıntı stres üretmediğinden emin olun.

3. Güvenlik düzenlemeleri ve standartları

Uluslararası Standartlar

ASME Kazan ve Basınçlı Gemi Kodu (Amerikan Makine Mühendisleri Derneği): Tüm tasarım, üretim ve inceleme sürecini kapsayan dünya çapında en yaygın kullanılan basınçlı gemi tasarım kodu. API 650/620 (Amerikan Petrol Enstitüsü): Öncelikle büyük kapasiteli depolama tanklarının tasarımı ve yapımı için kullanılır. API 650 atmosferik basınç tankları için geçerlidir, API 620 kriyojenik ve düşük basınçlı tanklar için geçerlidir.

Çin standartları

GB 150 "Basınçlı Gemiler": Çin'in Çekirdek Basınçlı Gemi Tasarım Standardı.

GB/T 151 "Kabuk ve Tüp Isı Eşanjörleri": Isı değişimi basınçlı kaplar için ayrıntılı düzenlemeler.

TSG 21 "Sabit basınçlı kapların güvenlik teknik denetimi üzerine düzenlemeler": Tasarım, imalattan operasyonel incelemeye kadar güvenlik yönetimi düzenlemeleri.

Tasarım Güvenliği Marjı

Stres analizi: Makul bir güvenlik faktörü sağlamak için çeşitli bileşenlerde stres dağılımını hesaplamak için sonlu eleman analizi (FEA) kullanılır.

Yük düşünceleri: Dahili basınca ek olarak, depremler, rüzgar yükleri ve kar yükleri gibi dış faktörler de dikkate alınmalıdır.

Güvenlik aksesuarları

Güvenlik valfi: Tankların aşırı basınç altında çalışmasını önler.

Rüptür Disk: Tankı korumak için aşırı koşullarda basıncı serbest bırakır.

Basınç göstergesi ve seviye göstergesi: Çalışma durumunu gerçek zamanlı olarak izleyin. Otomatik Kontrol ve Alarm Sistemi: Uzaktan izleme ve kaza uyarılarını mümkün kılmak için sensörler ve PLC'ler kullanır.

4 Muayene ve Bakım

Harekete geçme öncesi denetimi: Bir hidrolik basınç testi (basınç taşıma kapasitesini doğrulamak için) ve bir hava geçirmezlik testi (sızıntıları önlemek için) içerir.

Hizmet içi inceleme: Ekipman bozulmasını değerlendirmek için ultrasonik kalınlık testi ve korozyon oranı izleme kullanılır.

Periyodik İnceleme: Yasa ve düzenlemelere (özel ekipmanların güvenlik denetimi ile ilgili düzenlemeler gibi) düzenli ve kapsamlı denetimler gereklidir.

Yaşam Döngüsü Yönetimi: Risk değerlendirmesini kolaylaştırmak için tasarım, üretim, işletme ve bakım verilerini belgeleyen depolama tankı için tam bir yaşam döngüsü arşivi kuruldu. .

.jpg)

TOP

TOP