Endüstriyel kimyasal pompalar agresif, aşındırıcı ve viskoz sıvıların aktarılması için tasarlanmıştır. Kimyasal işleme, ilaçlar, gıda üretimi ve daha fazlası gibi endüstrilerde kritiktir. Bu pompalar, verimli, güvenli ve tutarlı sıvı transferini sağlamaya yardımcı olur, bu da onları birçok üretim ortamında vazgeçilmez hale getirir.

Endüstriyel kimyasal pompaların temel özellikleri

Malzeme yapımı

Endüstriyel kimyasal pompaların inşa edilmesinde kullanılan malzemeler uzun ömürlülükleri ve verimlilikleri için çok önemlidir. Kimyasal pompalar genellikle asitler, alkaliler, çözücüler ve bulamaçlar dahil olmak üzere oldukça agresif sıvılarla ilgilenir. Bu zorluklara dayanmak için, pompanın gövdesi, pervaneler, contalar ve diğer iç bileşenler korozyona ve aşınmaya direnen malzemelerden yapılmalıdır.

Paslanmaz çelik: Korozyon ve ısıya karşı direnci nedeniyle kimyasal pompalarda yaygın olarak kullanılır. Dayanıklıdır, ancak diğer malzemelerden daha pahalı olabilir.

Dökme Demir: Sıklıkla daha az agresif uygulamalar için kullanılır, ancak sert kimyasallara maruz kaldığında korozyona daha duyarlıdır.

Polipropilen (PP) ve poliviniliden florür (PVDF): Bu malzemeler çok çeşitli asitlere ve aşındırıcı kimyasallara oldukça dirençlidir, bu da onları güçlü asitler veya bazlarla ilgilenen kimyasal pompalar için ideal hale getirir.

Hastelloy, titanyum ve diğer alaşımlar: En agresif kimyasallar için, pompaya kimyasal hasar vermemek için özel alaşımlar kullanılır. Bu malzemeler daha pahalıdır, ancak aşırı koşullar için gereklidir.

Doğru malzemeyi seçmek, pompanın bütünlüğünü korumasını sağlar, kimyasal bozulmayı en aza indirir ve değiştirme veya onarım sıklığını azaltır.

Sızdırmazlık mekanizması

Kimyasal pompaların güvenli çalışması için uygun bir sızdırmazlık sistemi gereklidir. Sızıntılar, kimyasal dökülmeler, yangın riskleri ve toksik maddelere maruz kalma gibi tehlikeli durumlara yol açabilir. Kimyasal pompalarda iki ana conta türü vardır:

Mekanik Contalar: Bunlar, endüstriyel pompalarda kullanılan en yaygın conta türüdür. Dönen bir conta yüzü ve sıvının sızmasını önlemek için birlikte çalışan sabit bir yüzden oluşur. Mekanik contalar yüksek basınç ve sıcaklık için tasarlanmıştır, aşındırıcı kimyasalların işlenmesi için daha güvenilir bir çözüm sunar.

Bez Paketleme: Bazen alt basınçlı sistemlerde kullanılan bez paketleme contaları, bir conta oluşturmak için şaftın etrafında malzemeyi sıkıştırarak çalışır. Değiştirilmesi daha kolay ve daha ucuz olsa da, daha yüksek basınçların veya aşındırıcı maddelerin işlenmesinde etkili değildirler.

Sızıntıları önlemek ve sıvıların güvenli aktarılmasını sağlamak için her iki conta tipi de düzenli olarak korunmalıdır. Arızalı bir contanın kimyasal sızıntıya neden olabileceğinden, potansiyel çevresel veya sağlık tehlikelerine yol açabileceğinden, aşınma veya çatlaklar olmamak için düzenli inceleme gereklidir.

Akış hızı kontrolü

Kesin akış hızı kontrolü, endüstriyel kimyasal pompaların en önemli özelliklerinden biridir. Birçok işlem, belirli zamanlarda bir sisteme belirli miktarlarda kimyasal eklenmesini gerektirir. Bunu yönetmek için bazı kimyasal pompalar şu şekilde gelir:

Değişken Hız Sürücüleri (VSD): Bunlar, pompanın hızının dinamik ayarlanmasına izin vererek akış hızları üzerinde kesin kontrol sağlar. Bu, kimyasal dozajların dikkatle kontrol edilmesi gereken işlemler için yararlıdır.

Akış Ölçerleri ve Kontrolörler: Entegre akış ölçerler, pompadan geçen sıvı miktarını izlerken, akış kontrolörleri doğru miktarda sıvı aktarılmasını sağlamak için pompanın hızını ayarlar.

Kimyasal reaksiyonlar veya atık su arıtma gibi kesin dozlama gerektiren uygulamalar için, tutarlı işlem kalitesini korumak için akış kontrol özelliklerine sahip pompalar gereklidir.

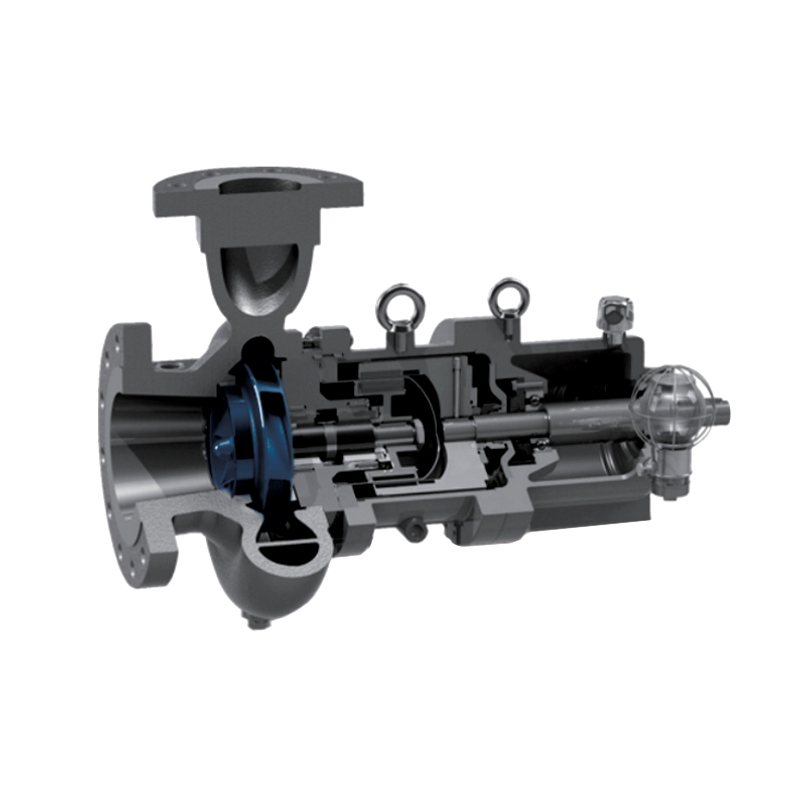

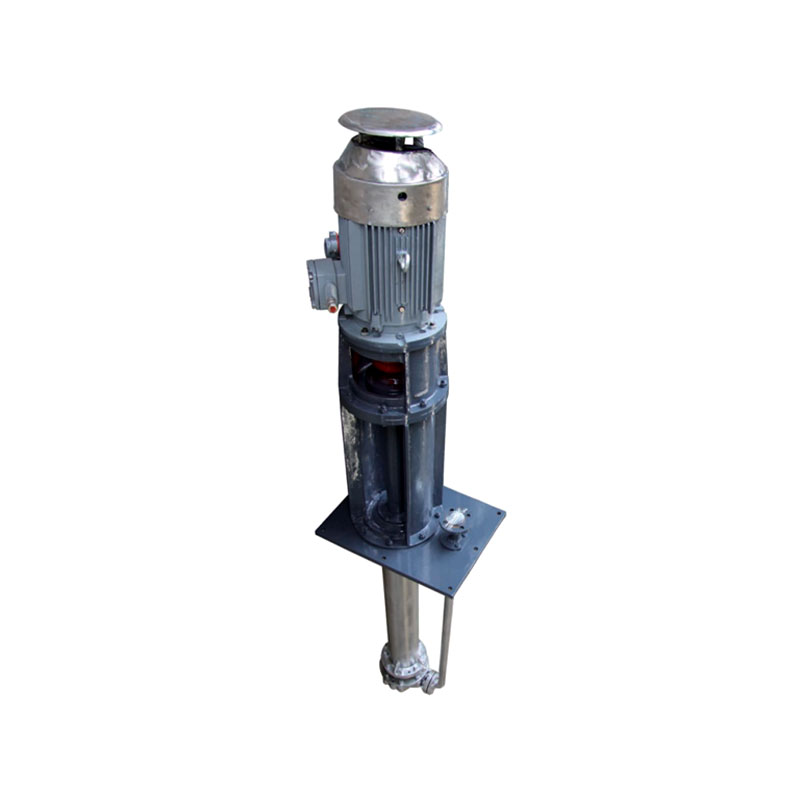

Pompa tipi

Her biri farklı kimyasal türlerini, viskozitleri ve akış hızlarını işlemek için tasarlanmış çeşitli endüstriyel kimyasal pompalar vardır. En yaygın türler şunları içerir:

Santrifüj pompalar: Bunlar düşük viskoziteli sıvılar için yaygın olarak kullanılır. Sıvıyı hareket ettirmek için yüksek hızlı dönen pervanelere güvenirler. Genellikle viskozite ve basınç gereksinimlerinde sıvının nispeten düşük olduğu uygulamalar için en uygun olanlar için en uygundurlar.

Diyafram pompaları: Bu pompalar, pozitif yer değiştirme pompaları oldukları için tehlikeli veya aşındırıcı kimyasalların aktarılması için idealdir. Katılar içeren veya kesme kuvvetlerine duyarlı olan sıvıları işleyebilirler ve diyaframları sızıntıyı önlemek için bir bariyer görevi görür.

Peristaltik pompalar: Hortum pompaları olarak da bilinir, bunlar yüksek viskoz sıvıları veya bulamaçların yanı sıra katı içerebilen kimyasal malzemeleri işlemek için mükemmeldir. Sıvı, kontaminasyon ve sızıntı riskini azaltan bir hortumu sıkarak hareket ettirilir.

Pozitif yer değiştirme pompaları: Bu pompalar her strokta sabit bir hacim sıvı hareket ettirir. Hassas ve sabit akış gerektiren yüksek viskoziteli sıvılar veya uygulamalar için idealdir.

Her pompa tipi belirgin avantajlar sunar ve en iyi seçim, kullanılan kimyasalın doğasına, gerekli akış hızına ve diğer sistem kısıtlamalarına bağlıdır.

Endüstriyel kimyasal pompaların işlevleri

Kimyasal transfer

Endüstriyel bir kimyasal pompanın birincil işlevi, sıvıları bir konumdan diğerine aktarmaktır. Bu sıvılar depolama tankları, reaktörler veya işleme sistemleri arasında aktarılabilir ve pompa bunu kimyasalları kirletmeden veya dökülmelere neden olmadan yapmalıdır. İyi bir endüstriyel pompa, kesinti süresini en aza indirirken güvenli, sürekli ve verimli transfer sağlar.

Doğru ölçüm ve dozlama

Birçok uygulamada, özellikle ilaç, gıda işleme ve kimyasal endüstrilerde, kimyasalların hassas dozlaması nihai ürünün kalitesi ve güvenliği için çok önemlidir. Kimyasal pompalar, operatörün bir sisteme doğru miktarda kimyasal miktarını tam olarak enjekte etmesini sağlayarak üretim sürecinde tekdüzelik sağlayarak ölçüm özellikleriyle donatılabilir.

Kimyasal dozlama pompaları: Bu pompalar, özellikle su arıtma veya farmasötik üretimde hassas miktarda kimyasal enjekte etmek için genellikle bir piston veya diyafram sistemi kullanılarak yüksek doğruluk için tasarlanmıştır.

Basınç bakımı

Bazı kimyasal işlemler doğru işlev görmesi için belirli basınç koşulları gerektirir. Pompalar, sıvıların borular, vanalar ve reaktörler arasında düzgün bir şekilde hareket etmesini sağlayarak sistem içinde gerekli basıncı korur. Bu pompalar tipik olarak istenen basınçtan sapmaları tespit etmek ve akışı gerektiği gibi ayarlamak için basınç izleme sistemleri ile donatılmıştır.

Güvenlik ve Sızıntı Önleme

Güvenlik, tehlikeli kimyasallarla ilgilenen endüstrilerde en büyük önceliktir. Bu ortamlar için tasarlanmış endüstriyel pompalar tipik olarak çift mekanik contalar, muhafaza kasaları ve gelişmiş sızıntı algılama sistemlerine sahiptir. Bu, herhangi bir potansiyel sızıntının içerilmesini ve tehlikeli dökülmelere veya maruz kalmaya yol açmamasını sağlar.

Endüstriyel kimyasal pompalar için bakım ipuçları

Mühür ve contaların düzenli incelemesi

Mühürler ve contalar, sızıntılara karşı ilk savunma hattıdır. Zamanla, bu parçalar kimyasal maruz kalma, sıcaklıklar veya mekanik aşınma nedeniyle bozulabilir. Onları düzenli olarak hasar, aşınma veya korozyon belirtileri açısından inceleyin. Aşınmış contaların ve contaların değiştirilmesi, maliyetli onarımları ve çevresel tehlikeleri önleyebilir.

Akış hızını ve basıncını izleyin

Akış hızı veya basınçtaki değişiklikler, tıkanıklıklar, yıpranmış pervaneler veya hava kilidi gibi sorunları gösterebilir. Düzenli izleme, herhangi bir sorunun ekipman arızasına yol açmadan önce erken yakalanmasını sağlar. Performansı izlemek ve anormallikleri tanımlamak için dijital izleme sistemlerini veya manuel göstergeleri kullanın.

Düzenli olarak temizleyin ve yağlayın

Kimyasal pompalar, işledikleri kimyasallardan kalıntı, enkaz ve tortu biriktirebilir. Sistemi tıkayabilen ve pompa performansını etkileyebilecek birikimleri kaldırmak için periyodik temizlik gereklidir. Ek olarak, hareketli parçaların (rulmanlar ve şaftlar gibi) yağlanması aşırı aşınmayı önler ve sorunsuz çalışmayı sağlar.

Kavitasyon olup olmadığını kontrol edin

Kavitasyon, pompanın içindeki basınç, sıvının buhar basıncının altına düştüğünde meydana gelir ve buhar kabarcıklarının oluşumuna yol açar. Bu kabarcıklar, pompaya zarar vererek impode olabilir. Olağandışı sesler, titreşimler veya performansta bir düşüş fark ederseniz, kavitasyon gösterebilir. Sistemdeki düzenli kontroller ve ayarlamalar bu sorunun önlenmesine yardımcı olabilir.

Yatakları ve şaft hizalamasını inceleyin

Rulmanlar pompanın dönen kısımlarını destekler ve yanlış hizalama aşırı aşınmaya, aşırı ısınmaya ve nihai arızaya yol açabilir. Periodik olarak titreşim veya gürültü olup olmadığını kontrol edin ve şaftın uygun şekilde hizalandığından emin olun. Yanlış hizalama aşınma neden olabilir, bu nedenle rulmanların düzenli aralıklarla değiştirilmesi önemlidir.

Düzenli sıvı uyumluluk kontrolleri yapın

Sıvılar zamanla pompadaki malzemeleri bozabilir. Pompa malzemeleri ile ele alınan sıvılar arasındaki kimyasal uyumluluğu periyodik olarak gözden geçirin. Bu, malzeme arızası nedeniyle beklenmedik arızaları önleyebilir.

Sıcaklığı ve titreşimi izleyin

Aşırı sıcaklık veya titreşim, pompada bir sorun olduğunu gösterebilir. Pompa normalden daha sıcak çalışıyorsa veya beklenenden daha fazla titreşiyorsa, mekanik sorunları veya aşırı yüklenmeyi kontrol edin. Bu parametrelerin izlenmesi, potansiyel sorunların erken uyarılarını sağlayabilir.

Yedek parçaları elinizde tutun

Pompanın bazı kısımları, contalar, contalar ve yataklar dahil olmak üzere aşınmaya ve yırtılmaya eğilimlidir. Bu parçaların bir stoğunu tutmak, yıpranmış bileşenleri hızlı bir şekilde değiştirebilmenizi ve kesinti süresini en aza indirebilmenizi sağlar.

Belge Bakım faaliyetleri

Bakım faaliyetlerinin uygun belgelenmesi, pompanın performansını izlemenize yardımcı olur ve tekrarlayan sorunlar. Ayrıca sorun giderme için değerli bilgiler sağlar ve önerilen bakım programını izlemenizi sağlar.

Eğitim ve operatör farkındalığı

Uygun operatör eğitimi, pompaların doğru çalıştırılmasını sağlar. Operatörler doğru başlatma, kapatma ve acil durum prosedürlerini ve yaygın sorunların nasıl giderileceğini anlamalıdır. İyi eğitimli operatörlerin hasara veya kesinti süresine yol açabilecek hatalar yapma olasılığı daha düşüktür.

.jpg)

TOP

TOP